【特集】アドバネクス Research Memo(6):自動車市場(1)3つのトレンドに対応

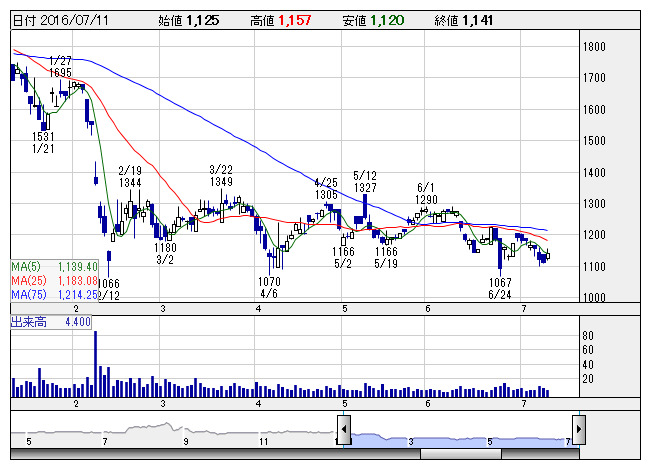

アドバネクス <日足> 「株探」多機能チャートより

アドバネクス <日足> 「株探」多機能チャートより■市場戦略

(1)モジュール・共通化??グローバル供給で対応

最大の需要先である自動車市場では、モジュール・共通化、軽量化、電子化の3つのトレンドが進行している。アドバネクス<5998>は、これらのトレンドに対応し、自社の強みを発揮できるような施策を採っている。

モジュール・共通化は、コストダウンと為替レートの変動や地域ごとの需要増減への対応、BCP(事業継続計画)の一環として進められている。世界各地で現地調達の要求に応えられる部品メーカーが選ばれることになる。ひとたび問題が発生すると広範囲に影響が出るため、高い品質管理が求められる。このトレンドに対して、同社はグローバル供給体制で対応している。

同社のグローバル供給網は、生産拠点が国内に7ヶ所、海外に14拠点設けられている。海外では英国に2ヶ所、米国に1ヶ所、メキシコに2ヶ所、シンガポールに1ヶ所、中国に4ヶ所(上海、大連、東莞、常州)、タイに2ヶ所、ベトナムに1ヶ所、インドネシアに1ヶ所ある。今後の新設・増設計画は、2016年度中にベトナム第2工場と米国第2工場、2017年度以降にインド工場、チェコ工場に新設を予定している。

2016年4月に稼働したメキシコ・ケレタロ州の第2工場は、日系自動車メーカー・部品メーカーが相次いで進出しているメキシコ国内の需要を取り込む。既存建屋を賃貸することで初期投資を抑えた。アジアでは、インドネシアの日系自動車部品メーカーなど20社を顧客とするPT. YAMAKOU INDONESIAの株式を一部取得して同地での生産拠点の確保を図った。

日本国内で製品開発や試作品の製作が行われても、量産は海外という要望が多い。同社は、郡山試作センターと新潟工場が連携をして、海外工場における量産のサポートをしている。試作センターは、試作時から自動加工を念頭において開発する。海外工場のスタッフは、新潟工場での研修経験があり、意思の疎通がしやすい。新潟工場は海外工場の設備や生産レベルを熟知しているため、事前に問題点を検討できる。また、日本と海外工場と同じマシンを設置していることが、ワールドワイドの対応を可能にしている。

世界の自動車生産統計は、日本の生産シェアが低下し、新興国のシェアが高まっていることを示している。国際自動車工業連合会(OICA)の国別自動車生産統計を、リーマン・ショック前年の2007年の水準と2015年を比較した。2015年の世界の自動車生産台数は9,078万台(前年比1.1%増)であったが、2007年の水準と比べると23.9%増となる。一方、日本の生産台数は同期間に20.0%減少しており、日本のシェアは2007年の15.8%から10.2%へ5.6ポイント低下した。日本の生産は、2008年9月のリーマン・ショックを契機に大きく落ち込み、円高と生産の海外移管がその後の回復を遅らせた。先進国の市場に成熟感がある一方、国内市場の成長が著しい中国では生産が2.8倍に、インドでは1.8倍となった。中国のシェアは2007年の12.1%から2015年には27.0%へ拡大し、2015年の生産台数が2,450万台と2位の米国の1,210万台を大きく引き離した。

(2)軽量化??プラスチック部品締結部の補強部品「インサートカラー」に注力、年商20億円を目指す

世界的に燃費規制が強化されるなか、車体軽量化のためプラスチック部品の使用が増加する傾向にある。プラスチック部品をボルトで固定する際に用いる金属製補強金具を「インサートカラー」と言い、車1台当たり50~100個が使用される。インサートカラーは、自動車部品専用の埼玉工場の主力戦略製品となる。2020年3月期の販売目標を20億円としているが、その後も規模拡大を図る。

同社のインサートカラーの優位性は、製造工法を従来の切削加工からマルチフォーミング加工に変更することでコストを半減できることにある。マルチフォーミング加工は、材料幅で加工できるためスクラップになる部分が少なく、板及び帯状の金属材料の抜き、潰し、曲げを1工程で済ませる。切削加工から工法転換のためのVE、VA提案はもとより、引抜き強度に対してのディンプル(表面穴)形状の提案をする。金型を内製化しているため、顧客ニーズに即応できるのが強みとなる。他社フォーミング加工品に対しても、ばねのノウハウを応用した独自技術で明確な優位性を築いている。通常、金属を筒状に丸めると、元の形状に戻ろうとする「復元性」により繋ぎ目が開き、そこから樹脂が流入するリスクが生じるが、同社はばね技術を応用し逆に押し合う力を作用させることで、この問題を解決している。

同社は、プラスチック事業を行う子会社を売却したものの、インサート成形事業とそれに必要な生産設備は残した。インサート成形は、プラスチックと金属など異種の素材を一体成形する。同社は金属板のプレス加工、プラスチックの射出成形などすべての技術を備え、一貫生産を行っている。プレス及び射出成形用の金型及び自動機まですべて社内で設計・製作している。それにより、組立工数の削減、小型化、薄型化、高精密化を考慮した製品設計を顧客に提案できる。

(3)電子化??絞り加工部品が車載センサーに採用される

燃費や安全性向上のために各種センサーを使用するカーエレクトロニクス化が進展している。船橋電子を事業統合することで得た深絞り技術を応用したセンサー用途の部品は、自動車部品メーカーからの引き合いが急増している。具体的には、安全性を高める横滑り防止などのための車速度センサーや、エンジン燃料効率を向上するなど燃費に関連するパワートレインに関わるクランクセンサーになる。自動車業界では、自動ブレーキなど先進運転支援システム(Advanced Driving Assistant System:ADAS)の搭載車種の増加や高度化により、ますます車載用センサーの需要が増加するとみられている。

深絞り加工品は、従前の市場が民生用電子機器に限定されていたため、需要減少という問題を抱えていた。船橋電子時代であれば、体力的に自動車業界への参入は困難だったであろう。同社の企業体力と自動車業界との取引実績があって、初めて可能になった。今回、自動車市場を開拓することになったが、採用車種が発売されるまで先行投資期間となり、売上高への寄与は2018年以降になるだろう。2016年3月期は、船橋電子の事業を統合したため固定費が増し、短期的に収益を悪化させた。収穫期前の育成期にあたる2016年から2017年は、金型製造、サンプル出荷、客先品質検証・試験の工程を経なければならない。2017年3月期入りした最初の1ヶ月半で、約1年分の金型の受注を獲得した。金型の受注が即量産に直結するわけではないが、将来の事業機会の可能性を大きく高めている。この深絞り加工技術を国内及び中国や英国等の海外でも展開し、グループ内の相乗効果を追求する。

深絞り加工には、トランスファープレス機を用いる。トランスファー加工は、各工程が独立した型を1台のプレス機械内に1列に配列し、クランクシャフトから駆動しプレス本体と同期したトランスファー(搬送)機構で移送させながら連続自動加工する。複数工程の加工を1工程で行うことができる。切削加工や手作業を不要とするため、コスト削減と品質の安定化が可能になる。絞り加工は、通常筒の長さが口径の3~4倍、深絞りと呼ばれるものでも10倍くらいだが、同社の技術では30~40倍の長さまで加工できる。船橋電子は、プレスに使用する金型を複数の業者に外注していたことが、全体の精度を調整する際のネックになっていた。同社は、金型の開発・製造を内製化しているため、すべての金型を自社内で調達でき、トータルの精度向上を実現した。

(執筆:フィスコ客員アナリスト 瀬川 健)

《HN》

提供:フィスコ

米株

米株